管理人のイエイリです。

土木構造物の点検は、技術者が現場を見て異常箇所などを見つける「目視点検」が一般的でした。

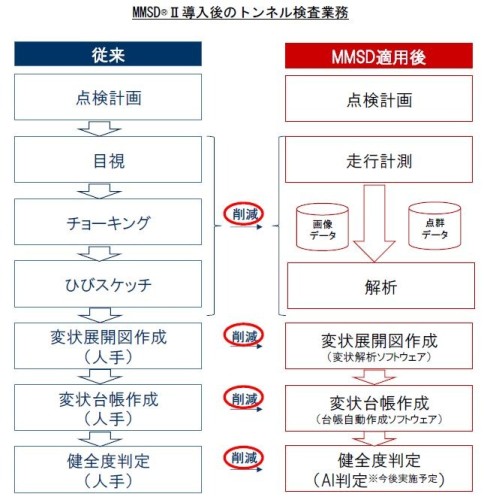

小田急電鉄もこれまで、トンネルのひび割れや内空断面の変位を技術者の目視や定点計測によって確認してきましたが、省力化や高度な管理が求められてきました。

そこで同社は2019年度から、三菱電機が開発した計測システム「MMSD II」を導入し、検査業務を大幅に効率化することになりました。

その武器となるのは、線路上を走行できる計測用車両に

ナ、ナ、ナ、ナント、

8Kカメラと高密度レーザー

を搭載し、トンネルの変位や内壁の写真を丸ごと記録できるものなのです。(小田急電鉄のプレスリリースはこちら、三菱電機のプレスリリースはこちら)

このシステムは、高速道路の計測用に開発されたもので、国内の鉄道会社が導入するのは初めてです。

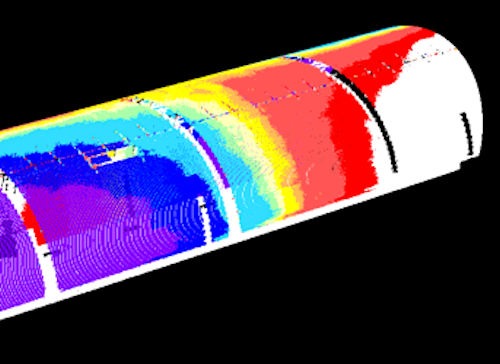

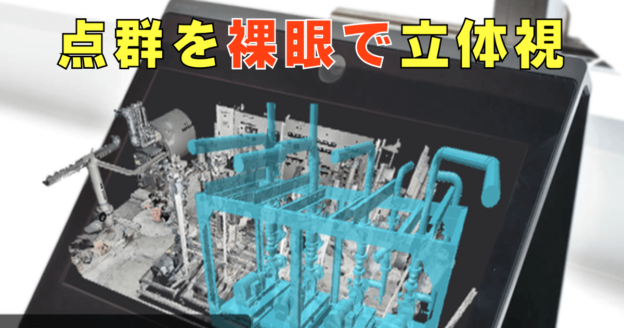

計測用車両は時速50kmで走行しながら、8Kラインカメラでトンネル内面を高解像度の画像データ化するとともに、高密度レーザーによって毎秒200万点の3D点群データを取得します。

画像データからは、トンネル覆工面のひび割れを0.1mm幅まで撮影することができます。

また、GPS(全地球測位システム)のデータが届かないトンネル内でも、高精度測位技術によって緯度・経度・標高の位置情報付き点群データが生成できます。

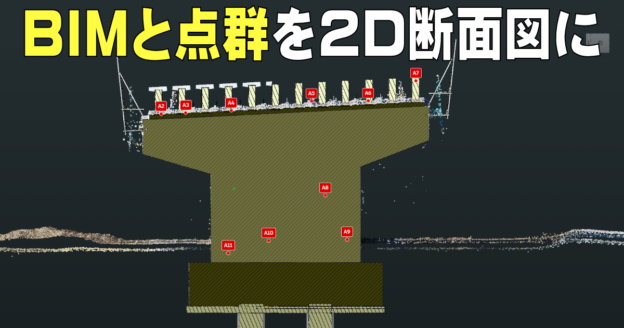

これらのデータを統合することで、位置情報付きの変状展開図や変状台帳などの書類作成も省力化できます。

このほか、画像データなどを解析することで、ひび割れとトンネルの形状変化との相関関係を詳細に把握し、より的確な補修工事を行うことも可能です。

目視点検の場合はひび割れ幅0.2mm以上が管理対象ですが、その半分の幅まで判別できたり、ひび割れと形状変化の関係も把握もできたりということがデータから可能になると、もはや目視点検を超えたレベルと言えるでしょう。

今後の展開として、両社は

AIで健全度を判定

する機能を開発し、トンネル検査業務を自動化することを目指しています。

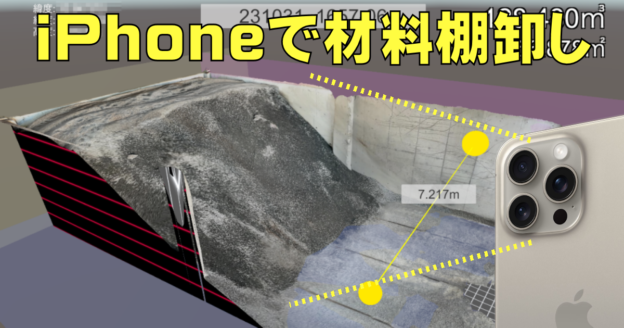

さらに、跨線橋や法面、擁壁などトンネル以外の構造物検査にも、このシステムを活用できるように検証を進めていくとのことです。

これまで地味なイメージだった鉄道の維持管理作業は、今後、IoT(モノのインターネット)化の方向に大きく変わっていきそうですね。