管理人のイエイリです。

これまでの建設業は、現場という仮設の作業場で、素材を一つ一つ、手作業で加工して建物などを造っていく労働集約型産業でした。

しかし、今後、ますます厳しくなる人手不足などに対応するため、設備業などでは工場で機械加工によって「ユニット」や「モジュール」といったひとまとまりの部品を生産し、それを現場に搬入して簡単な作業で組み立てる動きが始まっています。(詳しくは、2022年6月29日付の当ブログを参照)

こうした「オフサイト生産」の動きは、他の業種にも広がり始めています。

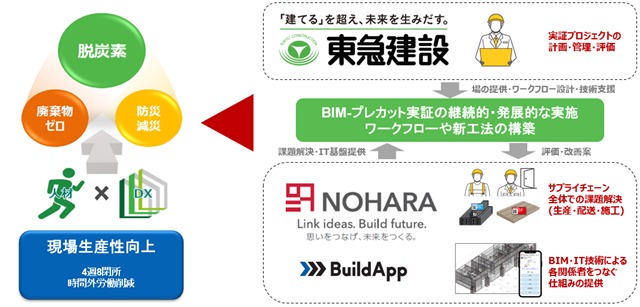

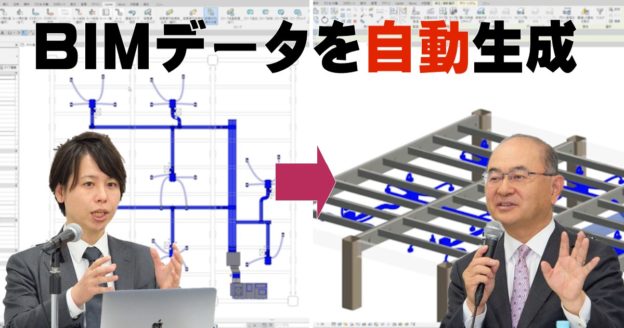

東急建設と野原ホールディングスは、東急建設が取り組んでいる「増築工事における、BIMモデル活用による生産性向上の検証」プロジェクトで、内装材のBIM(ビルディング・インフォメーション・モデリング)のデータから、

ナ、ナ、ナ、ナント、

工場で内装材をプレカット

加工し、現場で組み立てる施工を行い、生産性向上の効果を確認したのです。(野原ホールディングスのプレスリリースはこちら)

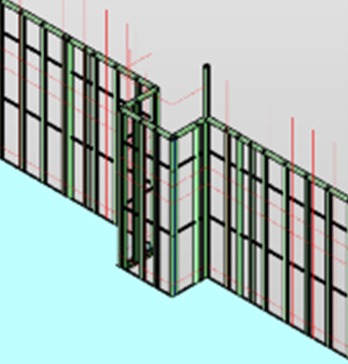

工場でプレカット加工を行ったのは、壁材となる石膏(こう)ボードと、それを躯体に取り付ける「ランナー」と呼ばれる軽量鉄骨(LGS)製の下地材です。

東急建設が施工するビル現場で、「2、3、7階」は従来の現場加工、「4、5、8階」はプレカット加工で内装工事を行い、生産性などの効果を検証したのです。

その結果、プレカットの効果は如実に表れました。ランナーの組み込みや石膏ボードの張り付け作業時間は、従来の現場加工に比べて

30~50%も減少

したほか、発注数量に対する現場での発生廃材量は、CO2の重量換算で4.6%削減できたのです。

また、現場での高速カッター使用回数が4割減り、現場での騒音防止や指などの裂傷事故など、労働災害の防止にも効果が確認できました。

しかし、躯体の施工に誤差は付きもののため、BIMモデル通りにランナーや石膏ボードを切断しても、長すぎたり、短すぎたりすることが当然、発生します。

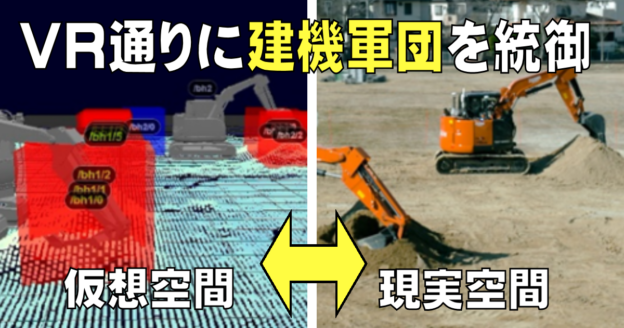

そこで、プレカット前に現場の寸法計測を行い、BIMモデルのデータに対する現場の実測値をメールで工場に送って切断したそうです。

今後は3Dスキャナーによる現場の点群計測や、クラウドによる実測データの共有なども視野に入れ、さらなる生産性向上を目指していくとのことです。

このほか、プレカットした様々な大きさの部材を、施工場所ごとにまとめて効率的に配送する方法にも課題が残っています。

できるだけ同じ大きさの部材にカットして、端部だけを現場加工するとかの方法も検討しているようですが、配送方法や梱包材などの物流などもプレカットに合わせてDX(デジタルトランスフォーメーション)する必要がありそうですね。

いろいろと課題は残っていますが、これまで現場合わせの代表的な工種だった内装にまで、プレカット革命が押し寄せてきたことは、大いに注目すべきでしょう。