重機を使った土工を強みとしてきた日本国土開発は、国土交通省の「i-Construction」政策の推進をきっかけに、ICT(情報通信技術)建機やドローンを駆使した情報化施工の技術開発に取り組んでいる。設計・施工の中心となるツールは、オートデスクのCIM(コンストラクション・インフォメーション・モデリング)用ソリューションだ。同社でCIMに取り組む技術者に直撃取材した。

ドローン空撮とInfraWorksで造成時の水みちを解析

ドローン空撮とInfraWorksで造成時の水みちを解析

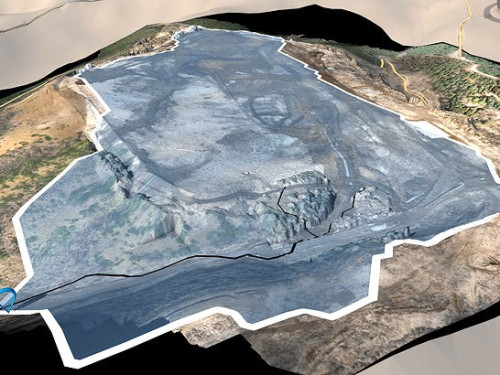

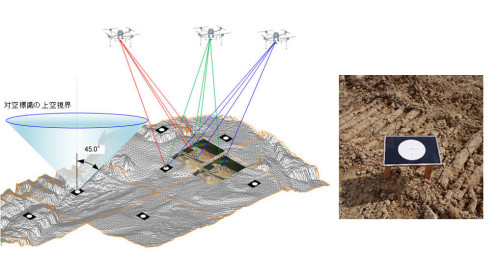

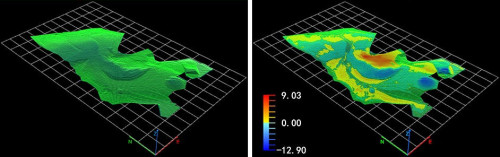

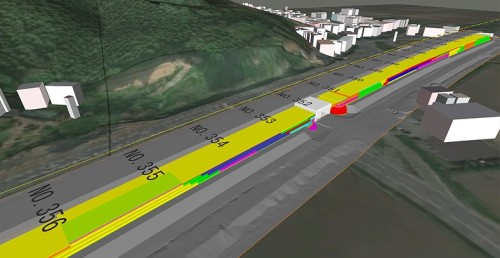

大規模な造成現場では、雨が降ったときの濁水処理が必要となる。日本国土開発は熊本県大津町の造成現場で、ドローン(無人機)とオートデスクのクラウド対応CIMソフト「InfraWorks360」を、造成現場に雨水が流れ込む範囲や、濁水の「水みち」を正確に割り出した。

ドローンで現場上空からの連続写真を撮り、パソコンで解析して地盤の点群データを算出。これに面を張った3DモデルをInfraWorks360に読み込み、造成現場を囲む「分水嶺(れい)」となる尾根や、水みちとなる谷線を3D解析により求めたのだ。

日本国土開発 土木事業本部技術部CIM/ICT推進チームリーダーの佐野健彦課長は「以前は地形図の等高線を頼りに、施工時の盛り土、切り土のデータを加えて集水域や水みちを割り出していた。ドローンの空撮写真に基づく正確な3DモデルをInfraWorksで解析した結果は、かなり違いがみられた」と語る。

さらにInfraWorks360には、熊本県内における短期間確率降雨強度式や流出係数をインプットし、降雨量と降雨継続時間による流量も自動算定。仮設防災計画を最適化する手法を確立した。

i-Constructionへの対応やCIM活用について語る日本国土開発 土木事業本部機電部CIM/ICT推進チームサブリーダーの佐藤裕氏(左)と土木事業本部技術部CIM/ICT推進チームリーダーの佐野健彦課長(右)

オートデスクのCIMソリューションで急速にCIMが進展

オートデスクのCIMソリューションで急速にCIMが進展

日本国土開発がInfraWorks360やAutoCAD Civil 3Dなど、オートデスクのCIMソリューションを導入したのは、2014年5月だった。当初は、土木事業本部執行役員技術部長の四宮圭三氏を含め、4人の土木技術者が導入時のトレーニングを受け、CIM活用をスタートさせた。

以来、ドローンや3Dレーザースキャナーによる現場の3次元測量から造成現場やメガソーラー施設の設計、そしてICT建機を使った情報化施工、さらには発泡スチロールのブロックを積み上げて軽量盛り土を造るEPS工法まで、短期間のうちに同社のCIM活用は急速に拡大していった。

「CIM導入から2年後の2016年度には、国土交通省のi-Construction政策により、情報化施工による工事の発注が急増したこともあり、同年にはCIMソリューションを活用する技術者数も10人近くまで増えた」と佐野課長はCIM導入からの2年半を振り返る。

ステレオカメラ付きMCバックホー第1号を導入

ステレオカメラ付きMCバックホー第1号を導入

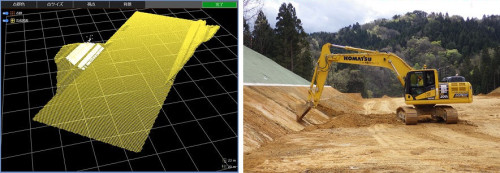

中でも、ICT土工に使われる現場の3D計測と情報化施工の精度向上には力を入れて取り組んでいる。掘削や法面仕上げなどの作業時に、バケットの動きを3Dモデルに基づいて自動制御する、コマツ社製のステレオカメラ付きマシンコントロール(MC)バックホー「PC200i-10」の第1号機を導入したことが、その現れのひとつだ。

早速、このバックホーを使い、切り土の設計データをマシンコントロール機能で施工する際の精度検証を行った。建機の位置座標を取得する方法として、基準局を設置する「RTK-GNSS方式」と基準局の代わりに仮想局を設置する「VRS方式」の2種類を使い、それぞれオフセット補正あり/なしの結果を比較したのだ。

「山間部などではGNSS衛星からの電波をとらえにくくなることがある。各方式による精度を検証し、要求される施工品質が得られるかどうかを確認しておきたかった」と、土木事業本部機電部CIM/ICT推進チームサブリーダーの佐藤裕氏は語る。

その結果、RTK方式とVRS方式のどちらでも、基準点でオフセット補正を行うことで土工事の基準高の施工管理基準値(-70~+70mm)の施工精度が得られることがわかった。

ドローンによる3D測量の精度も徹底検証

ドローンによる3D測量の精度も徹底検証

ドローンで撮影した現場の連続写真をパソコンで解析し、3Dモデルを作るのは簡単だが、肝心なのはその精度だ。

写真1ピクセルあたりの地上分解能は、撮影高度と焦点距離、カメラの画像分解能で決まる。日本国土開発は国土交通省の基準を満たす写真を撮影するため、この理論に基づいて現場で検証を行った。

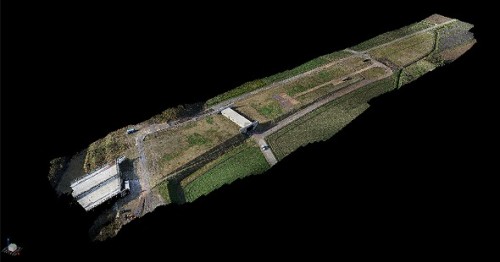

撮影高度を50mと80mの2ケースとして、仮置き土工事の現場をドローンで撮影し、3Dモデルを作成。その結果を、トータルステーションで計測した座標と比較したのだ。

その結果、撮影高度50mの方が精度のばらつきは小さくなったが、高度80mの場合でも出来形管理検査要領を満足する結果が確認された。

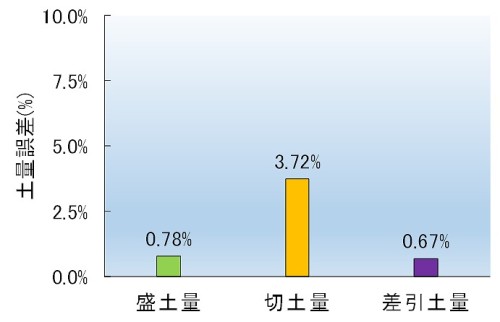

また、撮影高度の違いが土量計算に与える影響についても検証した。撮影高度50mと80mとの違いによる土量計算結果の誤差は最大で4%程度に過ぎず、切り盛り土量の差では0.8%精度にすぎないことがわかった。

つまり日々の施工管理を目的とした土量の把握では、高度の違いはあまり影響しないのだ。この成果が得られたことは、土工の生産性向上にもつながりそうだ。

マシンコントロールブルドーザーも活用

マシンコントロールブルドーザーも活用

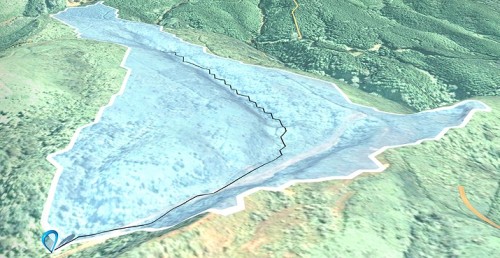

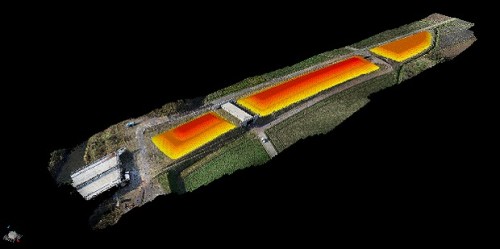

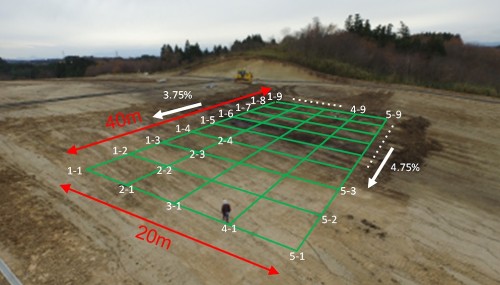

メガソーラー発電所の造成現場では、マシンコントロールのブルドーザー、コマツ「D65PXi-18」を全面的に活用した。

施工開始前にドローンによる写真測量で3D現況地盤モデルを作成し、施工が進むごとにドローンによる測量を実施し、盛り土・切り土の進ちょく状況や土量の管理を行った。

この現場でも、施工精度を確認するため、40m×20mのエリアを碁盤の目のように区切り、各交点の高さを設計値、トータルステーションによる計測値、ドローンによる3D測量で比較検討した。

その結果、土工事における基準高の施工管理基準値(±50mm)を十分満たす精度であることがわかった。ドローンによる測量精度もほぼ同様だった。

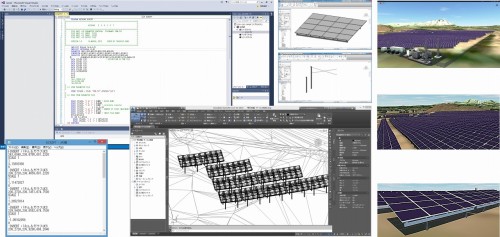

一方、造成工事を行わず、地形に沿ってソーラーパネルを並べていくメガソーラーの工事もある。

こうした現場では、現況地形を3Dモデル化し、AutoCADやAutoCAD Civil 3Dのスクリプトコマンドにより、地盤面に合わせてソーラーパネルを自動配置し、それぞれのパネルによって異なる支柱の高さを自動算出している。

「手作業だとかなりの手間ひまがかかる作業だが、CIMによる自動設計によって手戻りもなく、効率的な設計・施工が実現している」と佐野課長は語る。

iPadによるARもEPS盛り土工事で活用

iPadによるARもEPS盛り土工事で活用

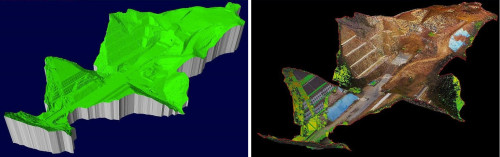

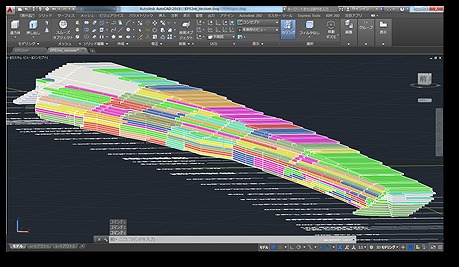

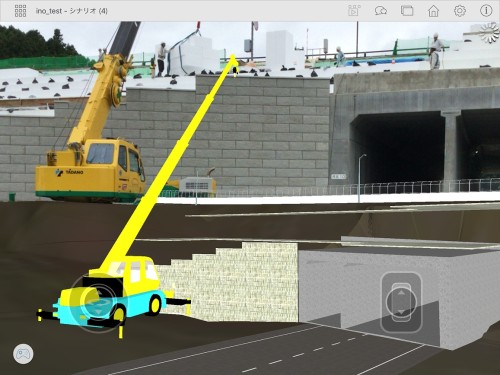

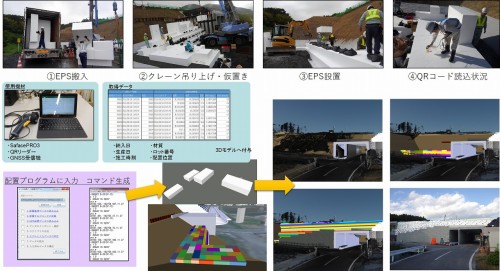

日本国土開発はこのほか、発泡スチロールのブロックを積み上げて造る軽量盛り土であるEPS工法にもCIMソリューションを活用し、施工計画や施工管理を行った。

EPS盛り土の現場をAutoCAD Civil 3DやAutoCADで3Dモデル化。現場で使われるEPSブロックの一つひとつにはバーコードを張り付けて、施工時にGNSSによる設置位置の情報とバーコードを読み取った。

そして、これらの情報を属性情報としてNavisWorksの3Dモデルに入力し、どこにどのブロックが現場で配置されたのかが後で追跡できるように、施工管理を行ったのだ。

また、この工事ではiPadを使って現場の映像と3Dモデルを重ねて見るAR(拡張現実感)のシステムも導入した。

「国土交通省のi-Constructionでは、土工とともにコンクリート工事の生産性向上も重点事項として位置づけられている。工場製作したプレハブ部材の活用は、その大きな柱となる。このEPS工事では、プレハブ化されたコンクリート部材による施工管理にも使えるCIM活用のノウハウが養われた」と佐野課長は語る。

AIとクラウドを駆使した近未来の土工現場

AIとクラウドを駆使した近未来の土工現場

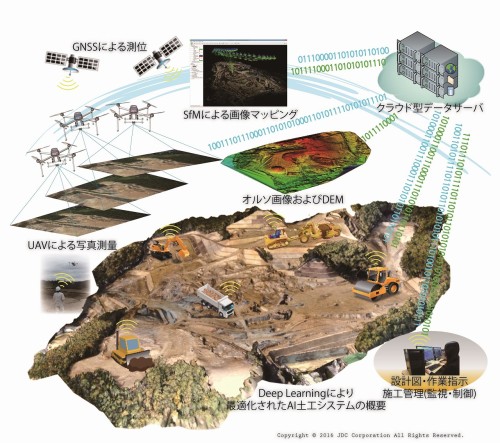

日本国土開発は、オートデスクのCIMソリューション導入からわずか2年半ほどで、ドローンを使った3D測量からICTバックホーやICTブルドーザーによる土工、そしてメガソーラーやEPS盛り土など、i-Constructionへの対応を着々と進めてきた。

地道に現場で積み重ねてきた3D測量や情報化施工などの精度検証の裏付けにより、今後も自信を持って生産性向上を実践していくことができるだろう。

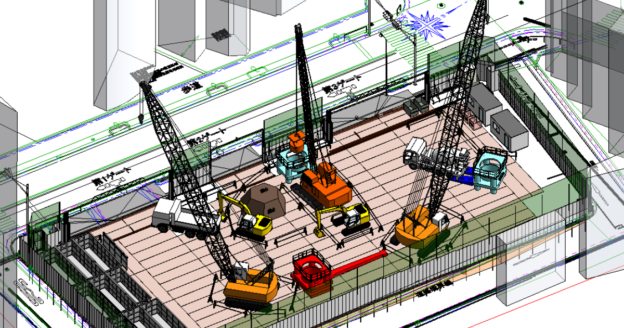

その技術力の進化は国交省が提唱するi-Constructionの範囲にはとどまらず、日本国土開発自身が未来の重機土工現場の姿を描いている。各重機の位置と3D設計図をもとにAIによって施工の指示や作業を行い、各重機はAIから施工データをクラウドに送信してリアルタイムに施工管理を行うというものだ。

いわば、“土工現場におけるIoT(モノのインターネット)”とも言える構想だ。「オートデスクのCIMソリューションやICT建機、測量機器、クラウド技術など、最新の技術を組み合わせることによって、こうした自動施工システムは実現の一歩手前まで来ている」と、佐野課長は語った。

|

【問い合わせ】

Autodesk CIM 日本公式Facebook

|