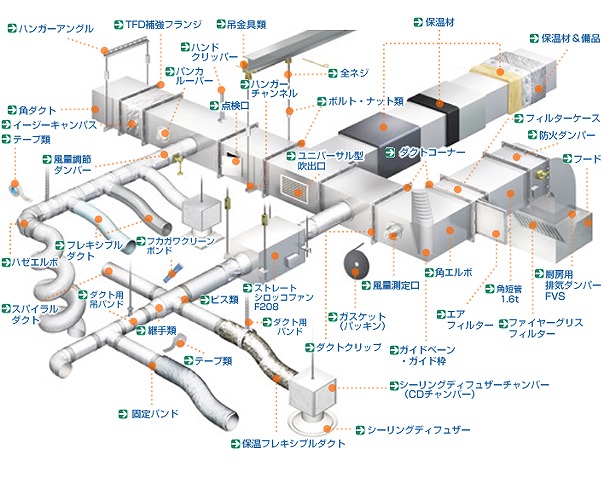

ダクトメーカーのフカガワは、オートデスクの協力により、同社のダクト製品をRevit対応のBIMパーツ化している。リアルなダクト製品を忠実に再現したBIMパーツを設備設計者・施工者に提供し、最初から「モノが作れる図面」を作成できるようにするのが狙いだ。同社の取り組みは工場での手戻り防止や部材の標準化、そして製作の自動化を推進し、ダクト工事の生産性向上を実現することが期待されている。

ダクト製品のBIMパーツ化で生産性向上を

ダクト製品のBIMパーツ化で生産性向上を

2020年2月25日の午後、埼玉県本庄市にあるフカガワエーシーエスのダクト工場の一室に、空調ダクトの製造・販売を行うフカガワ(本社:埼玉県川口市)グループやオートデスクの技術者、そして米国・テキサス州オースチンからやって来たドルフィン・コンサルティングの社長兼コンサルタント、グレッグ・デービス(Greg

Davis)氏が大きなテーブルを囲んでいた。

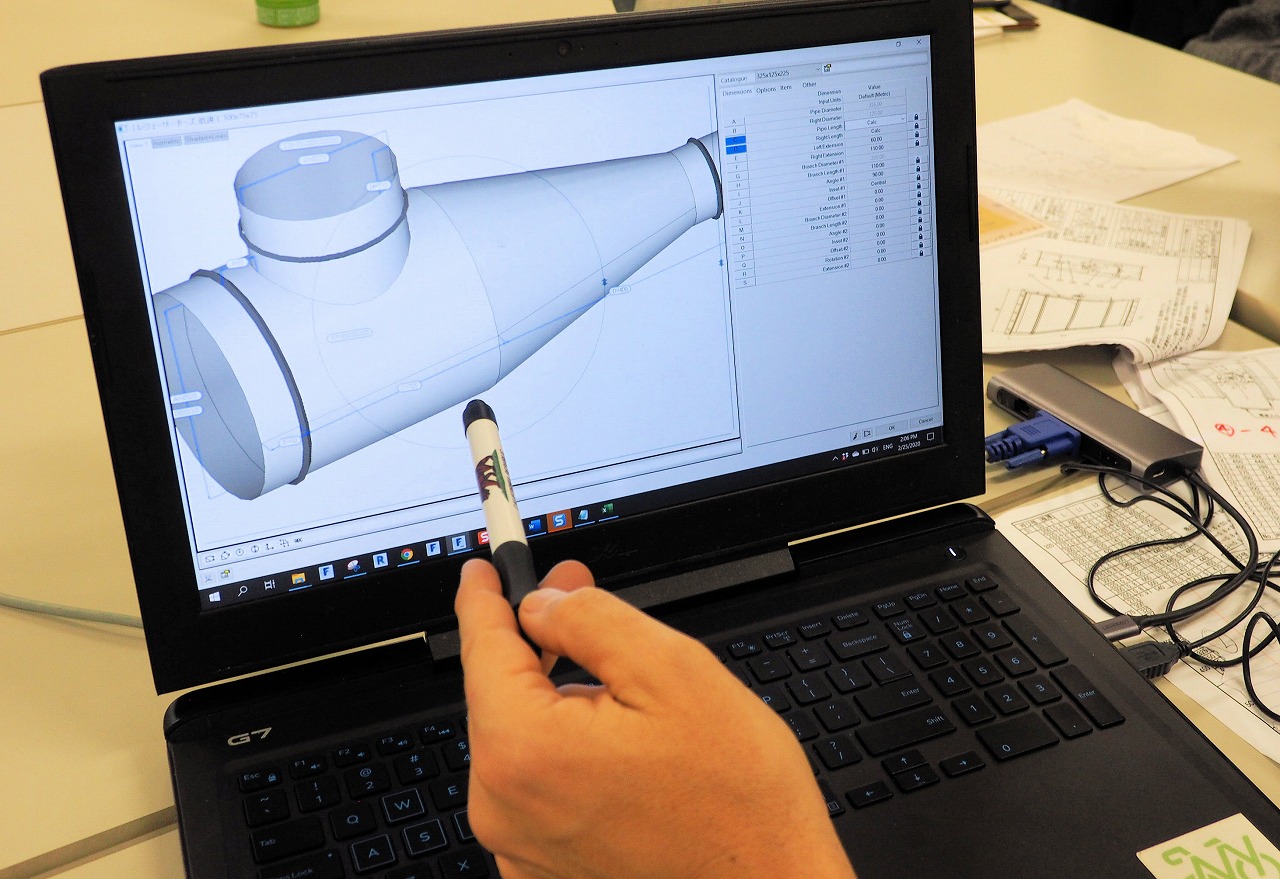

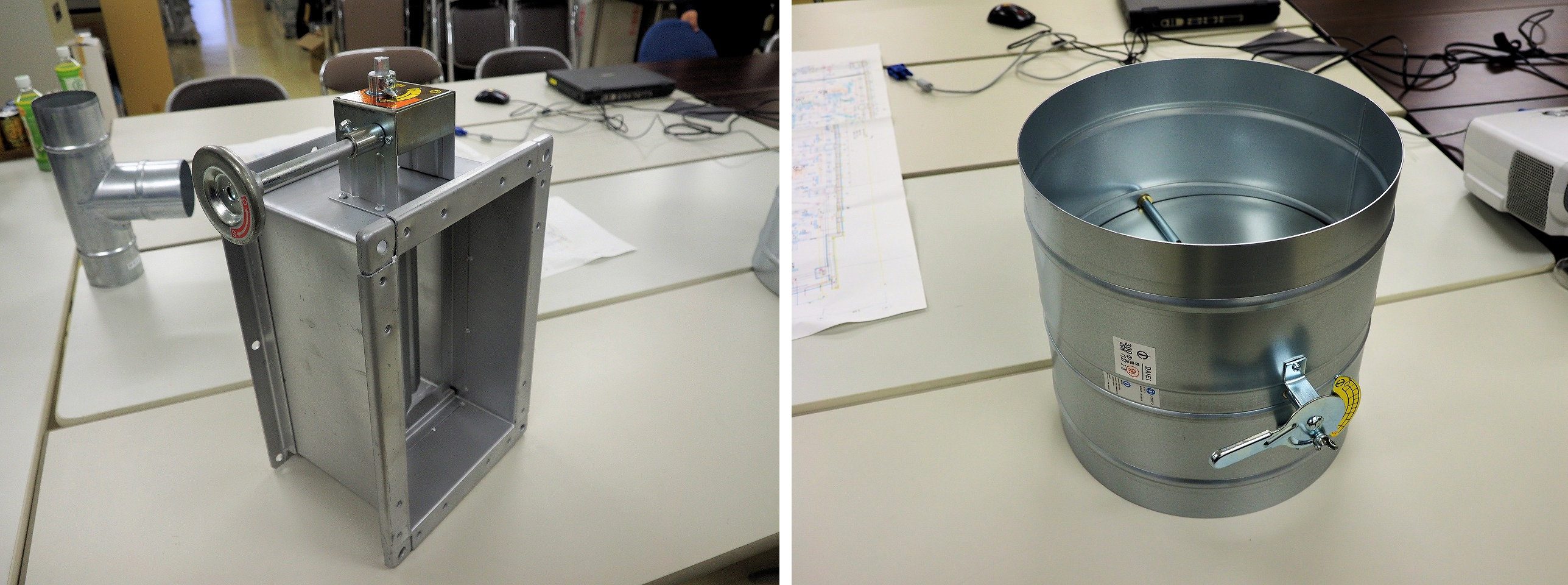

テーブルの上にはフカガワのダクトやダンパーなどが置かれ、パソコンの画面には同社の製品をそっくりそのままBIMパーツ化したデータのアイコンが並んでいた。

彼らが取り組んでるプロジェクトは、フカガワのダクト製品をオートデスクのBIMソフト、Revitで使えるようにするためのBIMパーツ作りだった。

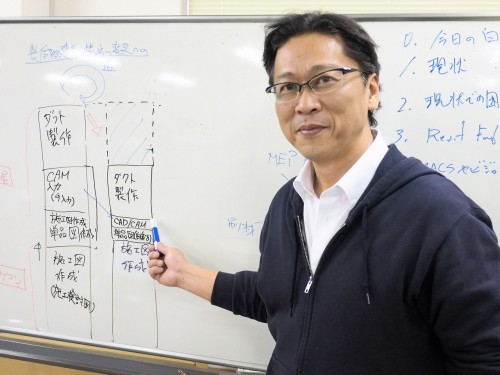

その狙いについてフカガワ本社の執行役員、前村秀明氏は「当社のダクト部材がRevitのパーツになり、建設業界で使われるようになると、ダクト製作の工期は短くなり、手戻りのムダも大幅に減ります」と説明する。

CAD/CAM化が進むダクト工場

CAD/CAM化が進むダクト工場

空調設備のダクト部材や加工機械を製造・販売するフカガワ(本社:埼玉県川口市)は、1960年の創業以来、手作業が主流だったダクト加工の機械化や自動化に取り組んできた。

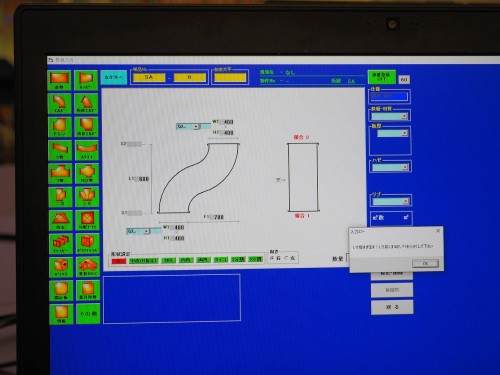

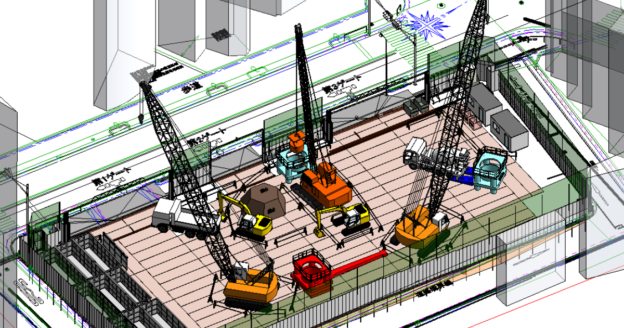

同社の製作部門として1973年に設立されたフカガワエーシーエスの工場では、「FPC」と呼ばれるコンピューターによる設計・製造を行うCAD/CAMシステムが稼働し、ダクトの単品図を入力すると、プラズマ切断機が鋼板から高精度で部材を切り出す。

「FPCは定尺の鋼板からできるだけ多くの部材を切り出せるため、材料の『歩留まり率』が世界一高いのが特長です。例えば200本のダクトを製作するとき、定尺の鋼板が3枚くらいの差が出ます」と、フカガワエーシーエスで生産管理部長を務める大谷和広氏は説明する。

その部材を熟練工がダクトハゼ成形機やボタンパンチ成形機などを駆使して、次々とダクト部材を組み立てていく。さらに“秘密工場”の中では曲げ加工や溶接加工までを自動的に行う最新式の機械設備も稼働している。

●ダクト部材製作の流れ

“作れない施工図”が手戻りを生む

“作れない施工図”が手戻りを生む

一方で、建設業界とダクト工場の間には、“データの壁”があり、生産性向上のネックになっているのも事実だ。

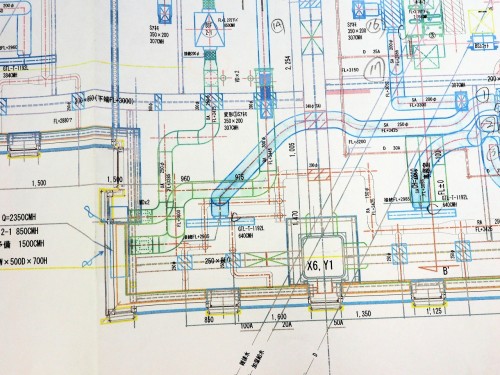

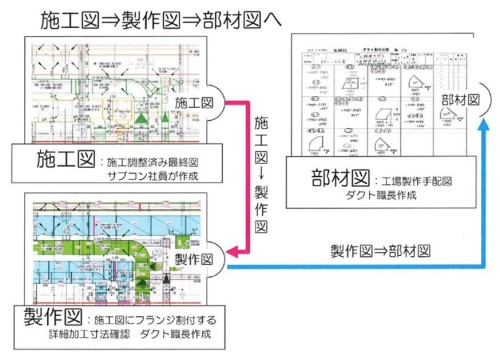

例えば、設備工事会社が描いた施工図だけでは、ダクトは作れない。そこでダクト工場側では、施工図を元にダクトの分割位置や詳細な加工寸法を決めるため、施工図をもとに「製作図」を作る。

その製作図をもとにダクト一つ一つの寸法や部材を書き込んだ「部材図」を作成する。そこからようやく、ダクト製作用のCADシステムに載り、上記のような製作ワークフローが動き出すのだ。

設計者が描く基本設計図や実施設計図に比べ、施工図となると納まりや形状がよく検討され、「作れる図面」であると思いがちだ。

「しかし、施工図の段階では高さ方向の寸法がよく検討されていないため“製作不可能”な図面も少なくありません。また、下り勾配が必要な排水管などを避けるため、ダクトの線形が変わることもよくあります。その結果、施工図を描き直したり、一から製作図を描いたりと、ダクト工場では手戻りがよく発生します」と工場長の奥山恵治氏は説明する。

設備BIMソフトで作成したダクトなどのBIMデータを、DCD(Duct CAM Data)という形式によってフカガワのCAD/CAMシステムに受け渡す方法もあるが、一部のデータが欠落するため、手直しが必要となる。

BIMパーツで“データの壁”を乗り越える

BIMパーツで“データの壁”を乗り越える

フカガワの工場では、非常に高い歩留まり率で高品質なダクト製品をスピーディーに製作できる能力がある。しかし、建設業界との間に存在する“データの壁”によって、その能力を十分に生かし切れていないのが現状だ。

そこでフカガワグループとオートデスクの技術者が協議した結果、ある結論にたどり着いた。

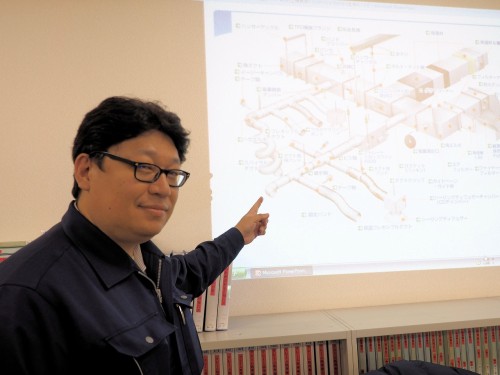

それはこれらの問題を解決するためには、フカガワのダクト製品に対応したRevit用のBIMパーツを作り建設業界で使ってもらうこと、そしてRevitのBIMモデルデータをフカガワのCAD/CAMシステムと連携させるRevit用アドオンソフトの開発を行うことが、最も効果的と彼らは判断し、設備業界初のプロジェクトを始めたのだ。

RevitのBIMパーツ作成を担うのは、設備業界のCAD/CAM分野で37年ものキャリアを持つドルフィン・コンサルティングのデービス氏だ。同氏は2週間日本に滞在し、フカガワやオートデスクの技術者とともに議論を重ね、日本流の生産プロセスをじっくり学んだ。

「私は米国の設備会社のBIM導入を促し、高レベルのプレハブ化と省力化をサポートした経験があります。BIMによる生産プロセスをフカガワの工場に適用し、生産の自動化を実現したい」とデービス氏は抱負を語る。

デービス氏は米国への帰国後もBIMパーツを作成し、2020年4月をメドにフカガワ製の角ダクトやダンパーなどのBIMパーツがオートデスクから公開される予定だ。

安価で短納期の「規格部材」採用を促す

安価で短納期の「規格部材」採用を促す

これまでの仕事の流れでは、作れない施工図が工場に回ってくることも多かった。例えば、ダクト曲がり部の曲率半径が小さすぎると曲線エルボは寸法的に作れない。これまでは工場でダクト製作に入ってから作れないことがわかり、設備工事会社に変更を依頼する、という流れだったので手戻りの時間が発生した。

「しかし、実物の製品をもとに作られたダクトのBIMパーツを使うと、実際に作れないダクト形状をRevitでモデリングすることはできなくなります。そこで設計段階で曲線エルボはやめて、内部に整流板を備えた直角エルボを使うことになり、『作れる施工図』ができるというわけです」と、グループ企業の深川製作所 川越工場主任の目黒裕一氏は説明する。

つまり、実際の製品に基づいたBIMパーツのおかげで、工場での製作段階での問題が、施工図の作成段階にフロントローディングされるというわけだ。

このほか、設備設計者や設備工事会社がダクト工場でのものづくりの実態を知らないため、非効率な設計になっていることもある。

「例えば、同じ丸ダクトでも内径が95mmとか98mmとか、微妙に異なる口径を指定してくる例がよくあります。そんな場合は、BIMパーツで100mm口径を標準サイズのダクトとして用意しておき、設計に使ってもらえると、特注品より安価で納期も早い工場の規格品を提供できるという面もあります。これはユーザーにとっても大きなメリットではないでしょうか」と、フカガワエーシーエス代表取締役の大谷照雄氏は語る。

RevitとCAD/CAMの連携も開発中

RevitとCAD/CAMの連携も開発中

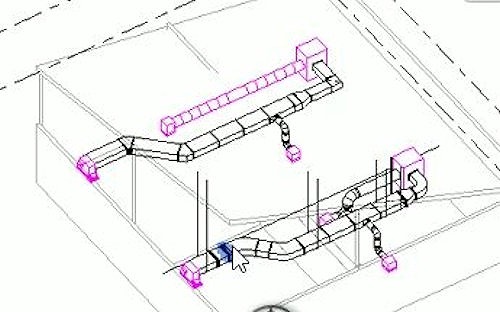

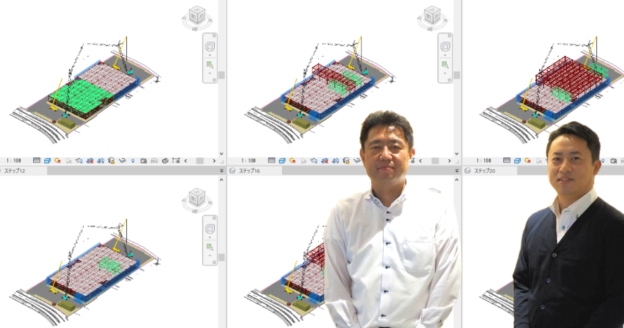

前述のようにフカガワの工場では、高効率なCAD/CAMシステム「FPC」が既に稼働している。そこでRevitとFPCの間でデータ連携を行えるシステムも開発中だ。現在開発中で、2020年末ごろの完成を目指している。

このシステムが完成すると、設備工事会社からRevitのBIMモデルを受け取ったダクト工場が、製作に必要な詳細な情報をチェックした上で、FPCに引き継いでダクトの工場製作に直結させるというワークフローが完成する。設備会社とダクト工場の間で、手入力や二重入力、ヒューマンエラーがなくなり、さらに生産性が向上しそうだ。

そしてオートデスクは、他の企業と配管設備についても同様に実物の配管部材に基づいたBIMパーツの開発などを進めている。

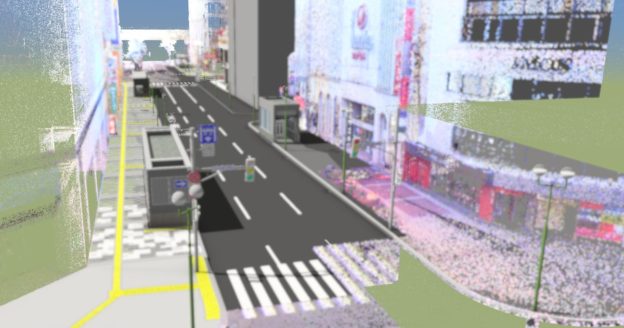

Revitの強みは、意匠、構造、設備のBIMモデルをすべて「rvt形式」のデータで扱えることだ。元請け会社と多岐にわたる専門工事会社の間で、BIMモデルを交換、統合し、干渉チェックなどを1つのファイル形式で行えるBIMソフトは、Revitだけだ。

意匠分野から構造分野へと活用が広がったRevitは、さらに空調、配管などの設備分野まで機能やBIMパーツなどのコンテンツを充実させつつある。この動きは、人手不足に悩む建設業の生産性向上を大きく後押ししそうだ。

【参考】

フカガワのウェブサイト:http://ductnet.com/

|

【問い合わせ】 |