管理人のイエイリです。

三菱電機は、通常の速度で道路を走行しながら路面や周囲を3Dレーザースキャナーで計測し、写真付きの点群データとして記録するMMS(モービル・マッピング・システム)を以前から手がけています。

同社はこのほど、この技術をトンネルの維持管理用に進化させたシステム「三菱インフラモニタリングシステムII(MMSD II)」を開発し、2017年11月6日に計測・解析サービスを開始しました。

「三菱インフラモニタリングシステムII」の計測車両(以下の写真、資料:三菱電機)

計測車両には、

ナ、ナ、ナ、ナント、

毎秒100万点を計測

できる高密度レーザースキャナーを2台と、自動焦点機能を搭載した8K(縦8192×横256画素)の高解像度ラインカメラが搭載されており、通常の速度で走行しながらトンネル内部の形状や状態を、点群と写真でくまなく記録できるのです。

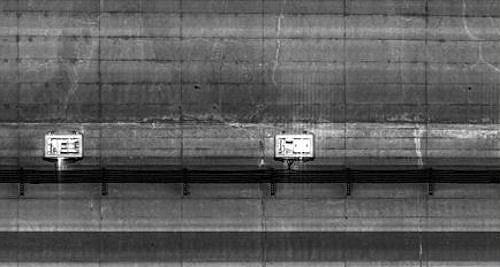

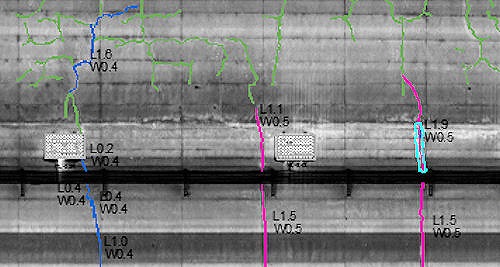

計測したトンネル内の点群データ

つなぎ合わせた高解像度カメラの写真

これらの写真をパソコンで見ると、トンネル内のどこで漏水による劣化が生じているか、ボルトが外れている場所があるかといったことが現場で目視するのと同じように精度でチェックできます。

また、点群データからは、トンネル内部で建築限界からはみ出している場所や、定期的計測を行えばトンネルの変位なども把握することができます。

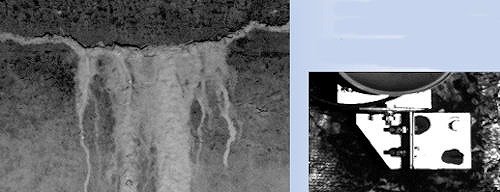

写真からトンネル内の漏水箇所(左)やボルトの締め付け状態(右)をチェックできる

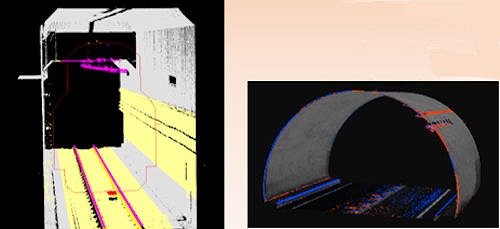

トンネル内部の建築限界(左)や内壁の変位(右)もわかる

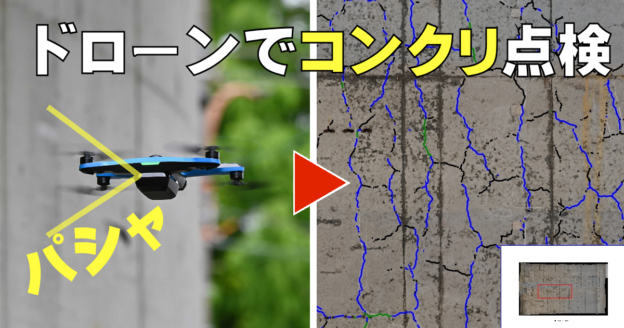

トンネル内壁のひび割れは、注意しないと見落としがちですが、このシステムでは独自の画像解析アルゴリズムによって幅0.3mmのひびを自動的に検出できます。

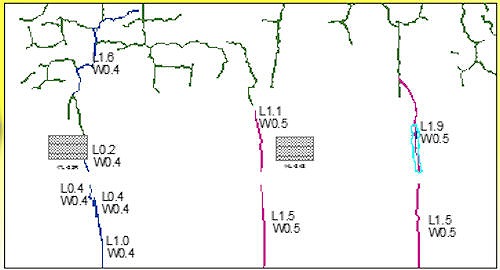

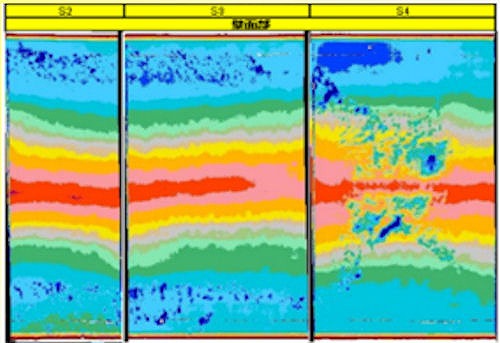

また、点群データとひび割れ解析結果から、浮きやはく離などの変状も自動検出し、変状展開図やトンネル壁面の変位量をミリ単位で色分けしたコンター図も自動作成してくれるのです。

画像解析によって0.3mm幅のひび割れを自動的に検出できる

浮きやはく離などの変状も自動的に抽出する

自動作成された変状展開図

自動作成されたトンネル壁面コンター図

これまで、MMSでは膨大なデータが得られるものの、その後処理は手作業に頼る面が多かったため、データを持て余すことも少なくありませんでした。

しかし、データの後処理がこれだけ自動化されると、トンネルの維持管理は相当、楽になり、労働生産性も飛躍的に上がりそうですね。

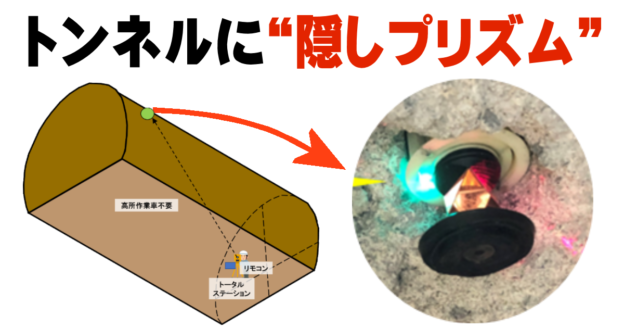

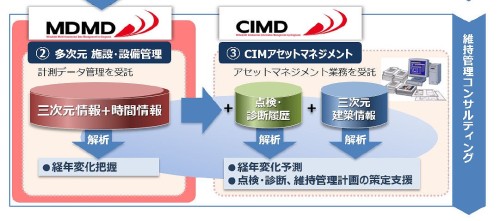

三菱電機では、MMSD IIをさらに進化させて、計測した3Dデータや写真などを時系列的に管理する「三菱多次元設備管理システム(MDMD)」や

CIMによる設備管理

を行う「三菱CIMアセットマネジメントシステム(CIMD)」も順次開発し、市場に投入していく予定です。CIMとは3次元モデルで構造物を表す「コンストラクション・インフォメーション・モデリング」のことです。

MMSDによる走行点検・健全度診断サービス

さらにデータを時系列が管理する「MDMD」やCIMで維持管理を行う「CIMD」も順次開発し、維持管理コンサルティングビジネスへと発展させていく

三菱電機は今後、計測や解析できる範囲を広げるため、橋梁などの計測用センサーや、トンネル壁面裏の空洞など見えない変状を解析する技術を開発していくとのことです。

実物の構造物をデジタルモデルに変換し、コンピューターの力を借りて大幅に省力化する手法は、まさに「維持管理のIoT(モノのインターネット)」の方向に進んでいってますね。

なお、このシステムは11月29日~12月1日、千葉の幕張メッセで開催される第5回鉄道技術展に出展されます。ご興味のある方はどうぞ!