管理人のイエイリです。

山岳トンネルは掘削後に壁面がじわじわと変形することがよくあります。人間の目にはとても見えない微妙な動きなので、これまでは10~30m間隔で測定用の断面を設けて、1断面当たり3~5カ所の測点にターゲットを設置して、光波測定器で変位を監視していました。

しかし、この方法では測点以外の部分がどのように変位しているのかが分かりません。

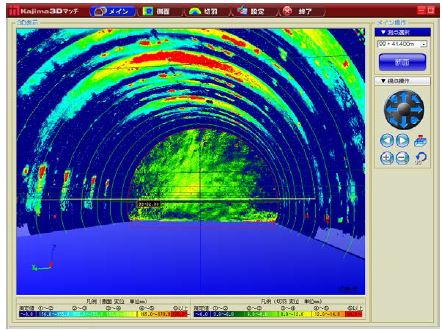

そこで鹿島は「3Dマッチ」(商標登録出願中)という画期的な施工管理方法を開発しました。

ナ、ナ、ナ、ナント、

3Dレーザースキャナー

でトンネル内壁全体の3D形状を計測し、過去の計測データと比較することで、トンネル内壁全体の変位を「見える化」したのです。

|

|

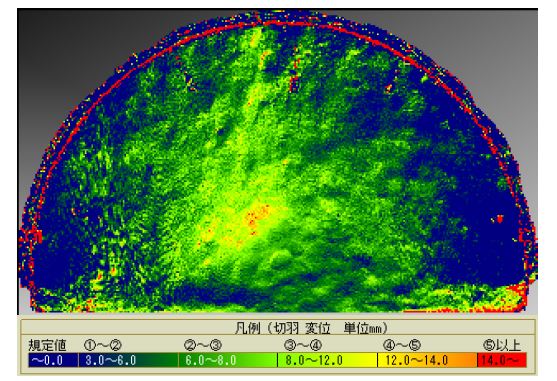

| 「3Dマッチ」で見える化した、トンネル内壁の変位。赤い部分が変位が大きいところ(資料写真:鹿島。以下同じ) | |

|

|

| 掘削後、48時間たったトンネル切り羽の奥行き方向の変位もはっきりわかる | |

|

|

| 計測方法のビフォー・アフター。従来は限られた点の動きしか分からなかったが、「3Dマッチ」なら内壁全体の変位を面的に管理できる | |

|

|

| 測定に使う3Dレーザースキャナー(左)と測定器の全景(右) | |

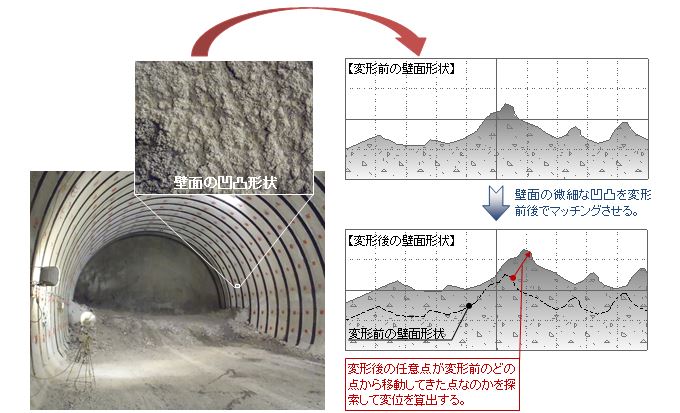

ここで問題なのが、過去の計測データとの比較です。3Dレーザースキャナーはレーザー光線をショットガンのようにトンネル壁面に照射し、無数の点の3D座標を「点群」として計測するわけですが、それぞれの点の位置はバラバラなので単純に比較することはできません。

この技術のミソは、

防犯やセキュリティー分野

で人物特定などに使われている「テンプレートマッチング」という画像処理によるパターン認識技術を使ったことです。

この技術をトンネル壁面に応用して、吹きつけコンクリートでできた微妙な凹凸パターンを探し出し、無数の任意点がどう動くのかを面的に精度よく計測できるようになったのです。

同社が実際のトンネル工事で3Dマッチと従来の光波測定器の結果を照合したところ、よく一致していたそうです。

|

| 吹きつけコンクリート面にテンプレートマッチングを応用し任意点の変位を追跡する |

まさか、防犯で人物特定に使われる画像処理技術が、山岳トンネルの施工管理に使われるとは思ってもみませんでした。まさに革命的な技術と言ってもいいでしょう。CIM(コンストラクション・インフォメーション・モデリング)と連携して、いろいろな構造物の施工管理にも応用できそうですね。