管理人のイエイリです。

鹿島JV(共同企業体)が秋田県内で施工中の成瀬ダムでは、ダンプトラックやブルドーザー、振動ローラーなどの建機による自動化施工システム「A4CSEL」(クワッドアクセル)を導入し、さらに堤体材料の製造から運搬、締め固めまでを完全自動化することで「現場の工場化」を実現しました。(2023年10月17日の当ブログ参照)

堤体の材料には、現場付近の砂れきや掘削材など現地発生材にセメントと水を混ぜた「CSG材」を使っています。

こうした天然の材料は、土粒子径や水分量がばらつくため、現場では粒度分布や水分量を1~2時間に1回、サンプリング試験を行って、所定の規格内に収まっていることを確認する必要がありました。

粒度試験と言えば、メッシュサイズを変えてふるい分けを行い、それぞれのふるいに残った材料の重さを量ってグラフにプロットするという、地道な作業を想像しますが、この現場では施工管理者がパソコンのモニター画面を見ているだけです。

その理由は、ふるい分けの代わりに、

ナ、ナ、ナ、ナント、

画像AIで粒径を計測

し、粒度分布を自動的に求める「AI(人工知能)画像粒度モニタリングシステム」を導入したからなのです。(鹿島のプレスリリースはこちら)

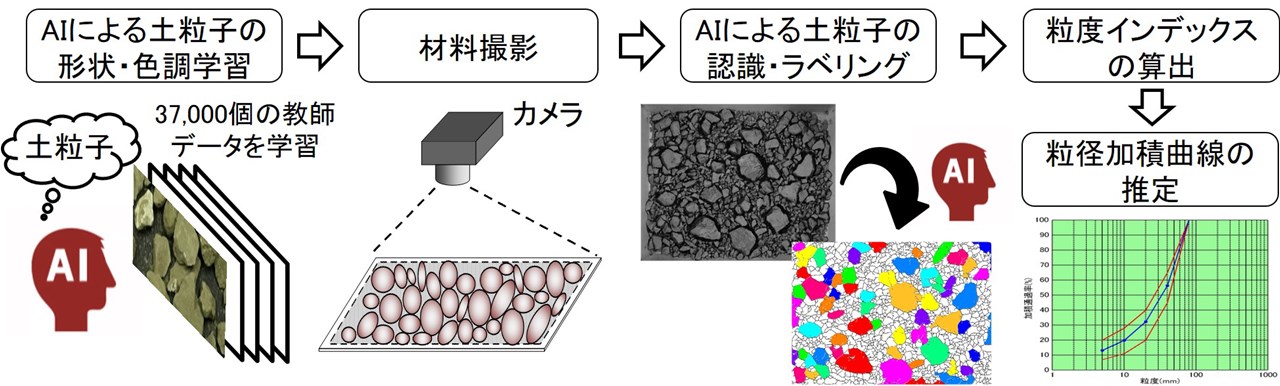

「AI画像粒度モニタリングシステム」は2021年に鹿島が開発したものです。堤体材料を撮影した画像から、土粒子の輪郭を識別し、各土粒子の大きさ(ピクセル数)をもとに、粒度分布を求めます。

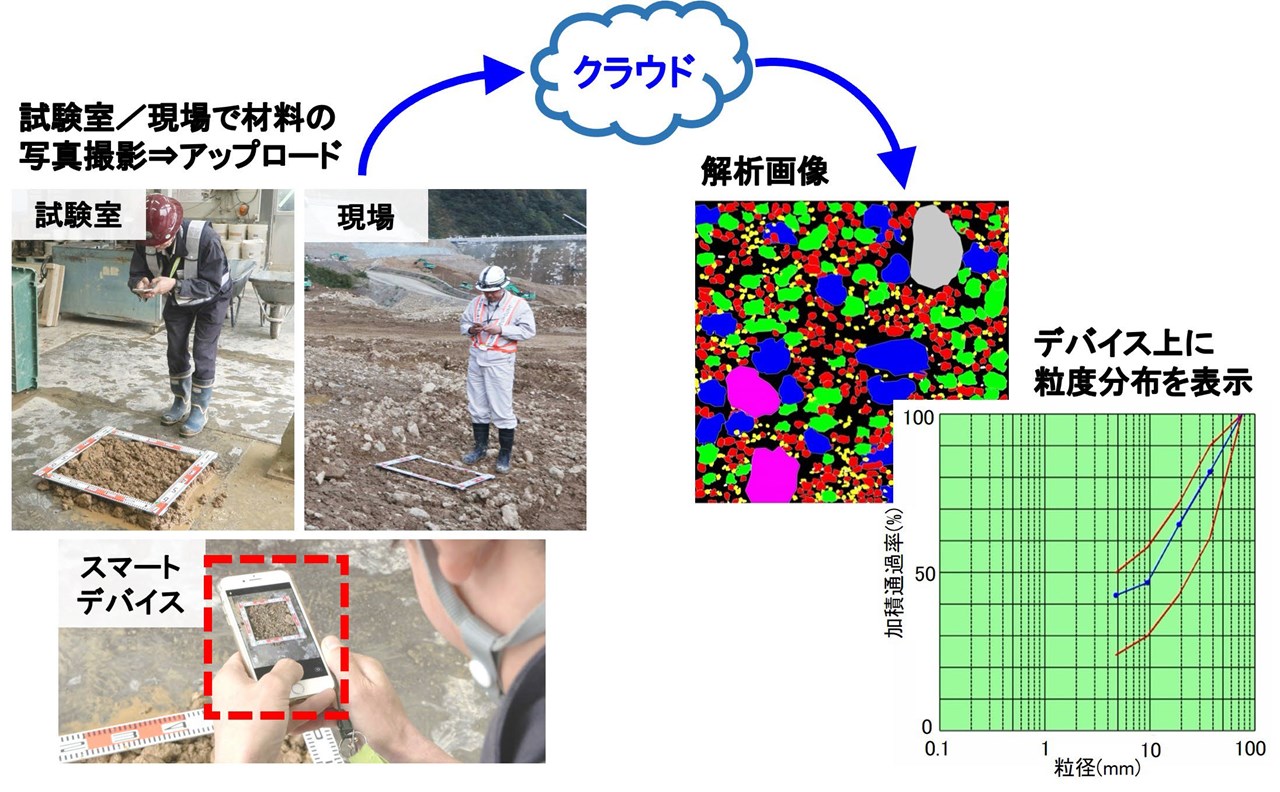

成瀬ダムの現場では、CSG材が流れるベルトコンベヤー上にカメラを設置して、土粒子を連続撮影し、材料全量に対して粒度分布を計測しています。

このシステムはクラウド化されており、スマートフォンやタブレットで土粒子の写真を撮ってクラウドにアップすれば、粒度分布を簡単に求めることができます。

一方、材料の含水率を求める方法としては、材料の重さを湿った状態と、乾燥させた状態で測り、計算するといった手間ひまのかかる作業が思い浮かびます。

その点、この現場では、ベルトコンベヤー上に、近赤外線水分計

を取り付け、CSG材の含水率を連続計測しているのです。

近赤外線水分計とは、いわば電子レンジの原理を応用した水分計です。

水分子が吸収しやすい近赤外線をベルコン上の土粒子に照射し、吸収される度合い(吸光率)を測定することで、含水率を計測します。

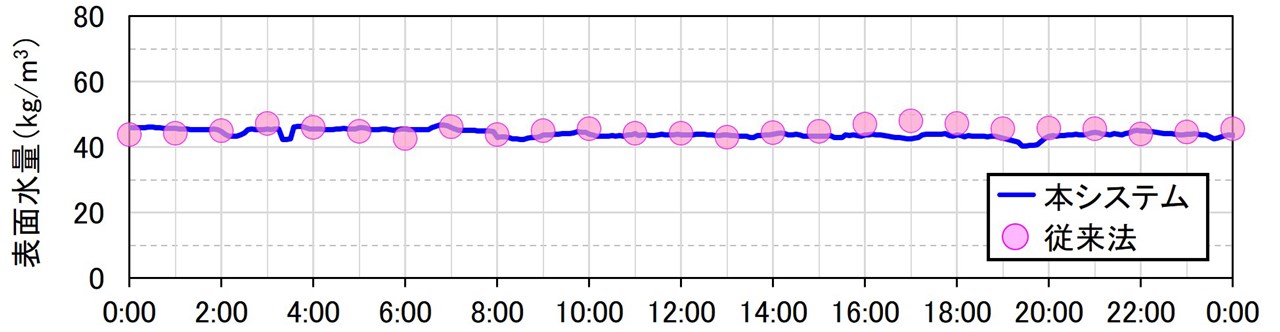

成瀬ダムでその性能を検証したところ、従来の含水比試験と同等の測定精度があることが確認されました。

成瀬ダムでは2023年10月末に「AI画像粒度モニタリングシステム」が実運用を開始しました。以前は昼夜を問わず1~2時間に1回の頻度で行っていた粒度試験が、1日1回で済むようになり、

試験要員を9割削減

することができました。

また、2024年4月から「近赤外線水分計」による含水率の全量管理も実運用が始まり、同様な試験員の負担軽減が見込まれます。

成瀬ダムで使われるCSG材は、平均で毎時300m3、小学校の25mプール約1杯分になるそうです。これだけの量の材料を、全量検査できる上に、人員を9割も削減できるとは驚きです。