管理人のイエイリです。

大林組は、東名高速道路の東名多摩川橋で、老朽化したコンクリート床版の取り換え工事を行っています。

移動式の床版架設機やプレキャスト床版を使った工事は、同様の作業を繰り返す「施工サイクル」の時間が、全体の工期に大きな影響を与えます。

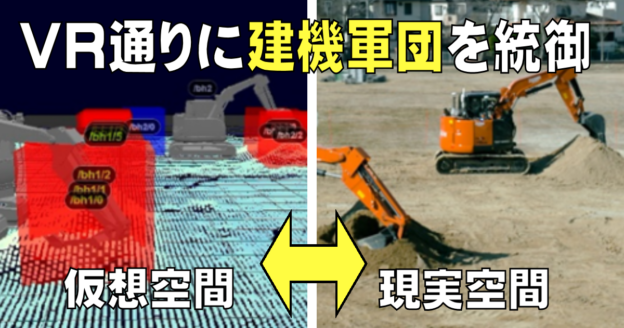

そこで同社は、この施工サイクルを短縮するために、トヨタ自動車 未来創生センター(所在地:愛知県豊田市)と共同開発した施工シミュレーター「GEN-VIR」を活用しています。

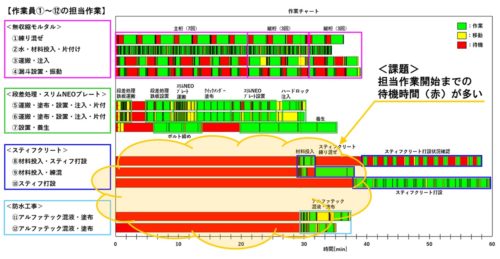

2023年には工事現場を3DCGで作業員や施工機械などの動きを再現し、工程をカイゼンすることにより、作業時間と作業員数をそれぞれ2割ずつ削減することに成功しました。(2023年3月27日の当ブログ参照)

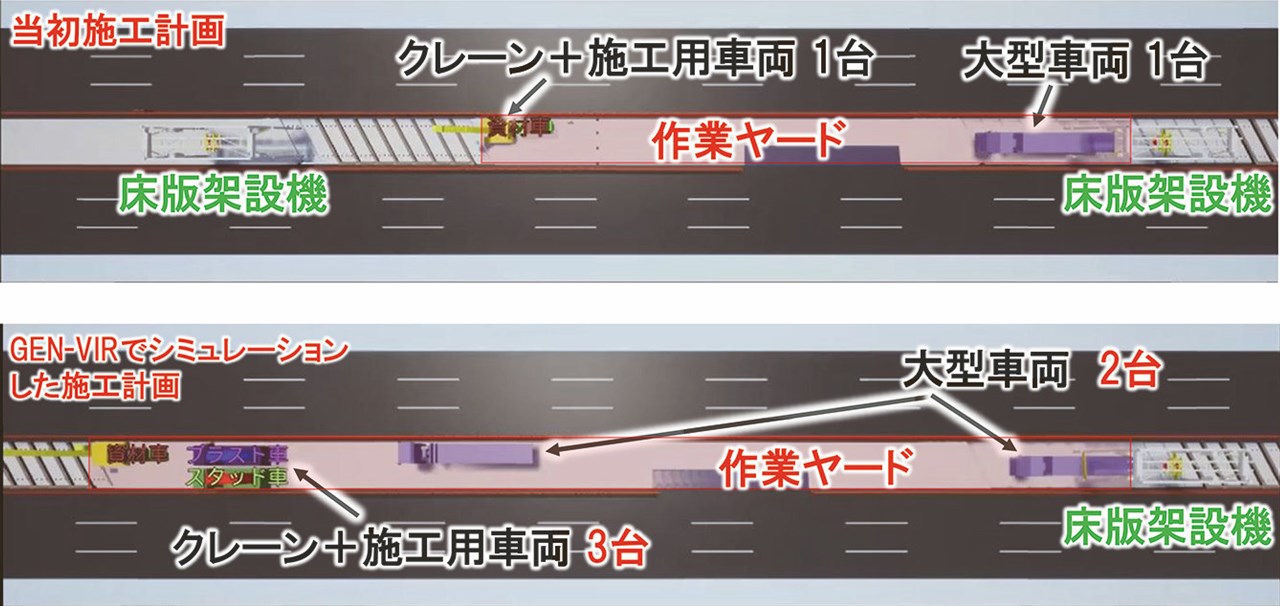

しかし、現場では限られた作業ヤード内に大型車両の待機場所を設けたり、車両の入退場時には作業員の待機時間が発生したりと、まだ課題がありました。

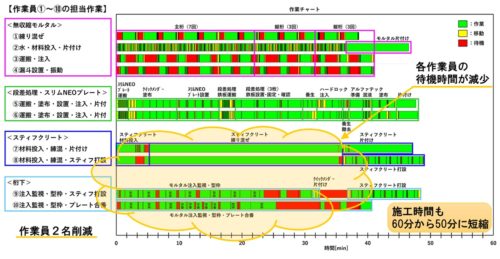

そこで両社は、GEN-VIRに、「最適な施工サイクルの提案機能」を設けることにより、1日当たりの施工時間を、

ナ、ナ、ナ、ナント、

3時間20分、約17%も短縮

することに成功したのです。(大林組のプレスリリースはこちら)

当初の計画では、全長495mの施工エリアを4つに分けて、4班体制で施工していました。この計画を3班体制に改めて、各エリアに複数台の工事車両を待機できるようにしたのです。

その効果を確かめるため、GEN-VIRでシミュレーションしたところ、車両の入退場回数と作業員の待機時間を大幅に削減することができ、1日当たりの施工時間を大幅に短縮できたのです。

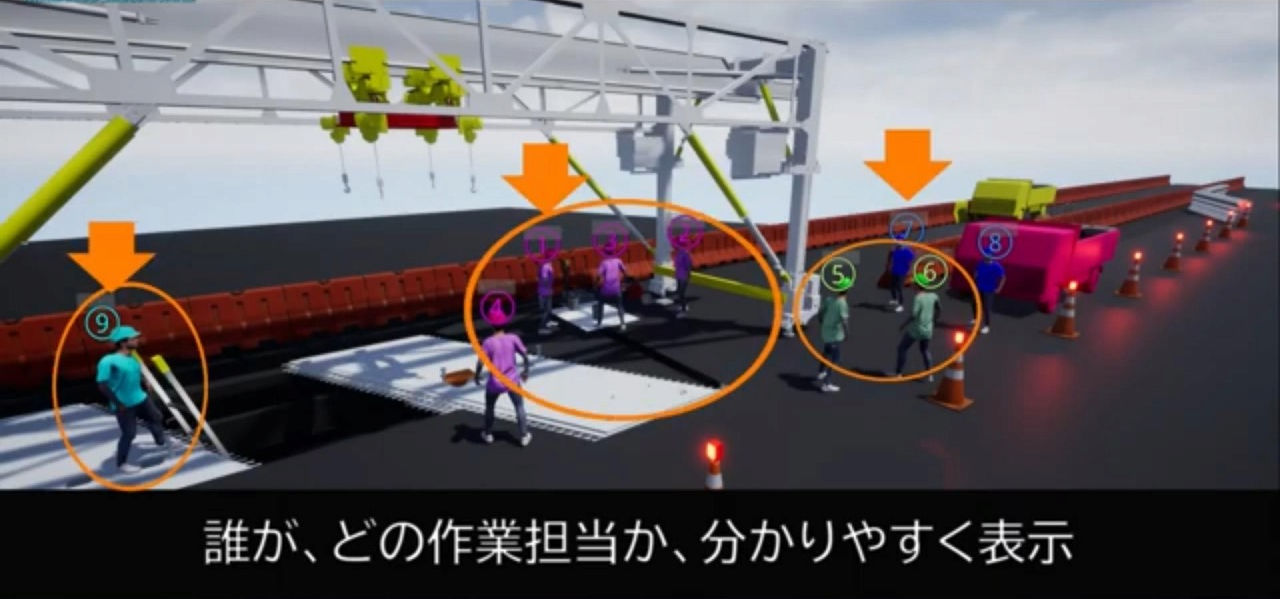

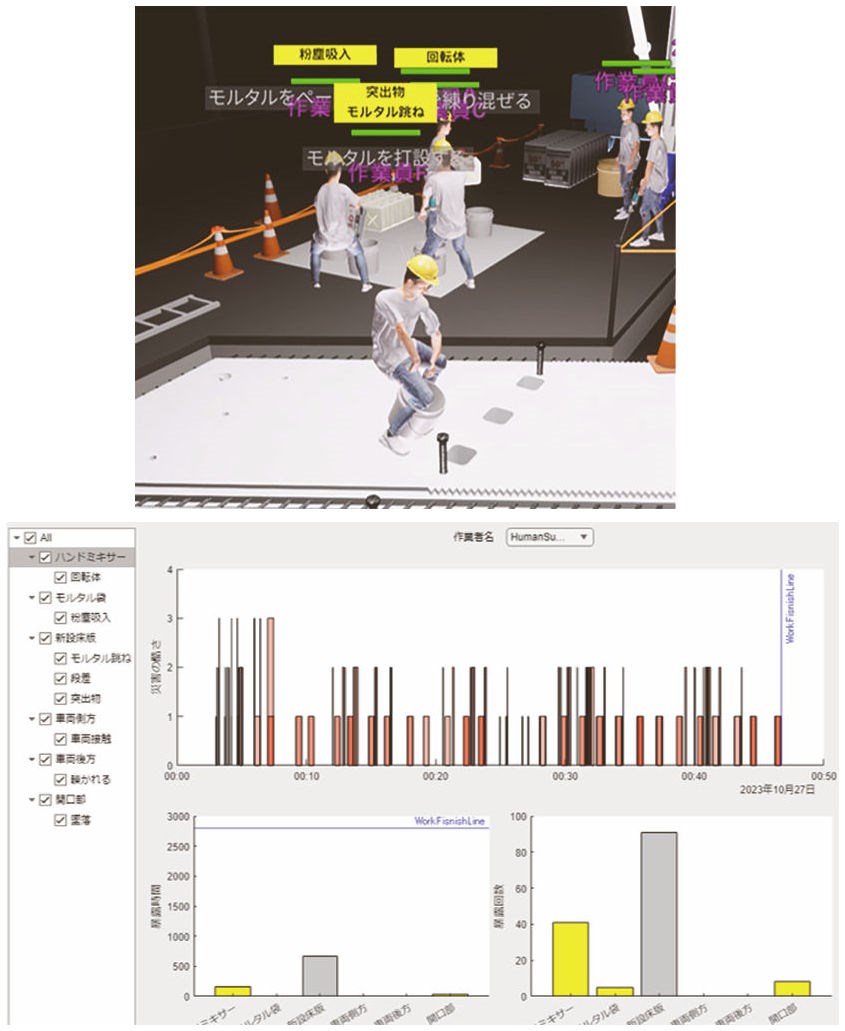

今回、GEN-VIRには作業中の動作に起因する労働災害や第三者災害などのリスクを分析し、見える化する機能も盛り込まれました。

この機能を使って作業前の安全教育に利用したところ、「文章や写真より具体的でイメージしやすい」「俯瞰視点から確認できるので危険箇所がわかりやすい」など、好評だったそうです。

この現場では、作業員の移動や休憩時間などの行動も記録し、分析しました。その結果、作業員ごとの休憩時間のばらつきや工程の理解度、作業の熟練度などの複数要因が積み重なって、全体の作業効率に影響していることが分かりました。

そこで施工シミュレーターによって導き出された、最適な施工サイクルという

“ベストプラクティス”

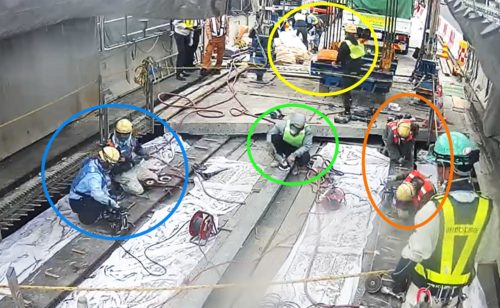

を現場で忠実に再現するため、トヨタ自動車のかんばん方式を参考にして、作業員は色付きビブス(ゼッケン)を着用し、色別により誰がどこで作業するかを、お互いに分かるようにしながら効率的な施工サイクルを実現しました。

現場では作業の進ちょくに応じて、各人が「なんとなく」移動や休憩を行っている場合が多そうです。その結果、離れたところにいる人同士の間で「他人の移動や休憩待ち」が発生することも多かったでしょう。

その見えないムダを施工シミュレーターによって明らかにして施工計画を最適化し、大幅に時短を実現したのは、“工程DX(デジタル・トランスフォーメーション)”のおかげですね。